41

18 июля 2025

В современном мире потребность в гофрокартоне только растет, поэтому производителям важно улучшать эффективность собственного производства.

Центровка гофроагрегата помогает улучшить скорость работы машины, качество гофрокартона, уменьшает количество производимых отходов. Также после центровки гофроагрегата уменьшаются проблемы с расслаиванием и короблением. Также можно дополнительно изучить материалы о причинах и способах устранения расслаивания и коробления.

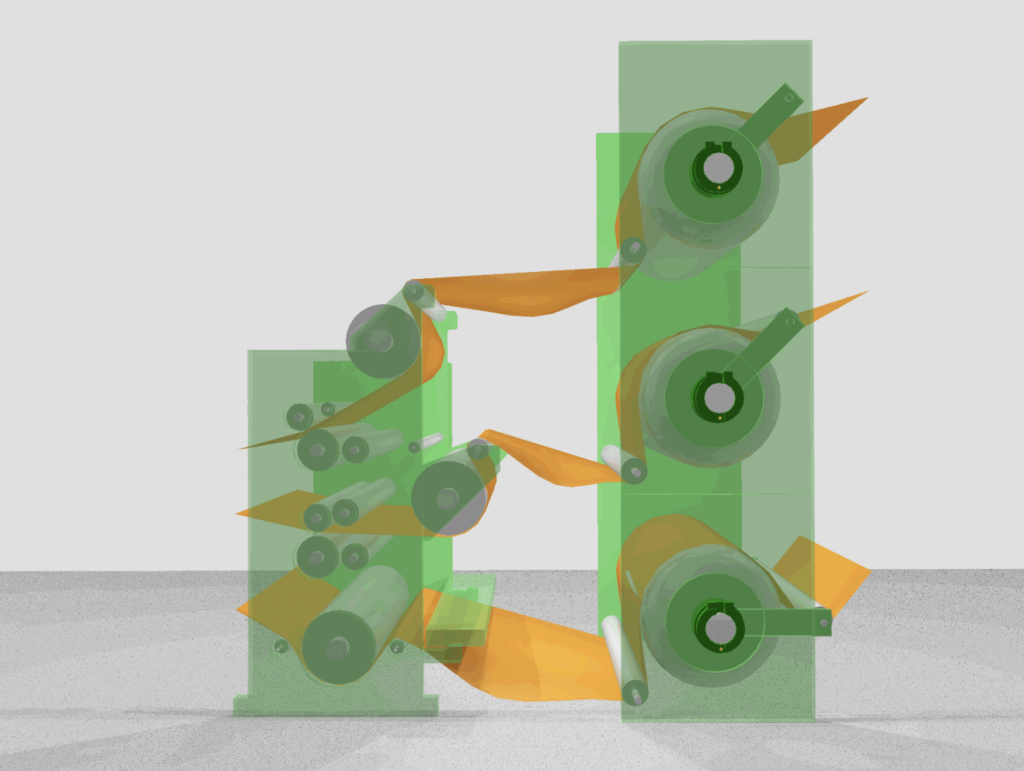

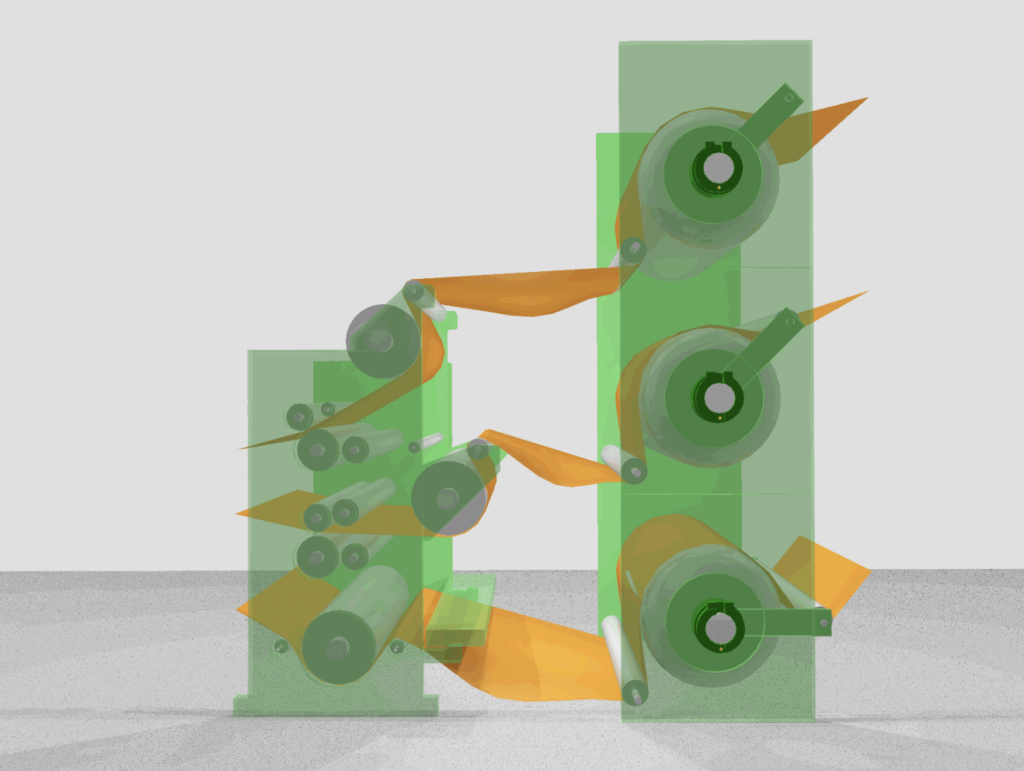

На изображении показано, как могут образовываться мешковатые края картона при смещении валов.

Расслаивание, спиральное коробление, сжатие — это лишь некоторые из множества проблем с качеством продукции, которые возникают из-за нарушения соосности валов на линии гофрирования. Когда соседние компоненты не параллельны друг другу, в частности валы охвата по отношению к валам предварительного нагрева, картон будет покидать эту зону производства с различной температурой нагрева поверхности. В зависимости от разницы температуры это приводит к ошибкам в процессе склеивания лайнера и флютинга, что в последующем может привести к расслоению и короблению.

Конкретный случай:

Компания по производству гофрированного картона обратилась к консультантам для технического обслуживания гофроагрегата. На первоначальной стадии консультанты проверили центровку машины, начиная от гофропресса заканчивая валами сушильно-охлаждающего стола.

Многочисленные компоненты и валы гофроагрегата были проверены на соответствие их осевой линии друг другу, а также на предмет их горизонтального выравнивания.

Консультанты как ориентир установили базовую линию со стороны оператора, состоящую из пяти балок из нержавеющей стали (SSTB), Эта базовая линия стала ориентиром для будущих проверок и работ по центровке машины. В течение одной недели вся собранная информация о центровке была задокументирована и размещена на чертежах AutoCad, а также стала частью официального технического отчета для рассмотрения инженерами завода.

По результатам рассмотрения технического отчета руководством предприятия было принято решение выровнять все компоненты сушильно-охлаждающего стола, включая все нагревательные плиты. Линия гофрирования была отрегулирована за четыре смены по 12 часов.

В результате центровки, когда валы внутри секции стали параллельны друг другу и все секции гофроагрегата также стали параллельны друг другу, картон стал двигаться более равномерно, мешковатые края перестали образовываться, тепло стало проходить по всей ширине полотна. Первые результаты показали 10-процентное увеличение скорости работы при улучшении качества гофрокартона, что привело к сокращению образования отходов.

Центровка гофроагрегата помогает улучшить скорость работы машины, качество гофрокартона, уменьшает количество производимых отходов. Также после центровки гофроагрегата уменьшаются проблемы с расслаиванием и короблением. Также можно дополнительно изучить материалы о причинах и способах устранения расслаивания и коробления.

На изображении показано, как могут образовываться мешковатые края картона при смещении валов.

Расслаивание, спиральное коробление, сжатие — это лишь некоторые из множества проблем с качеством продукции, которые возникают из-за нарушения соосности валов на линии гофрирования. Когда соседние компоненты не параллельны друг другу, в частности валы охвата по отношению к валам предварительного нагрева, картон будет покидать эту зону производства с различной температурой нагрева поверхности. В зависимости от разницы температуры это приводит к ошибкам в процессе склеивания лайнера и флютинга, что в последующем может привести к расслоению и короблению.

Конкретный случай:

Компания по производству гофрированного картона обратилась к консультантам для технического обслуживания гофроагрегата. На первоначальной стадии консультанты проверили центровку машины, начиная от гофропресса заканчивая валами сушильно-охлаждающего стола.

Многочисленные компоненты и валы гофроагрегата были проверены на соответствие их осевой линии друг другу, а также на предмет их горизонтального выравнивания.

Консультанты как ориентир установили базовую линию со стороны оператора, состоящую из пяти балок из нержавеющей стали (SSTB), Эта базовая линия стала ориентиром для будущих проверок и работ по центровке машины. В течение одной недели вся собранная информация о центровке была задокументирована и размещена на чертежах AutoCad, а также стала частью официального технического отчета для рассмотрения инженерами завода.

По результатам рассмотрения технического отчета руководством предприятия было принято решение выровнять все компоненты сушильно-охлаждающего стола, включая все нагревательные плиты. Линия гофрирования была отрегулирована за четыре смены по 12 часов.

В результате центровки, когда валы внутри секции стали параллельны друг другу и все секции гофроагрегата также стали параллельны друг другу, картон стал двигаться более равномерно, мешковатые края перестали образовываться, тепло стало проходить по всей ширине полотна. Первые результаты показали 10-процентное увеличение скорости работы при улучшении качества гофрокартона, что привело к сокращению образования отходов.

Источник:

OASIS