Полный текст статьи в журнале Про ЦБП

"...Отбелка целлюлозы является одним из самых сложных процессов для контроля и оптимизации в целлюлозно-бумажной промышленности. Сложность этого процесса усугубляется количеством одновременно происходящих реакций на каждом этапе отбелки, это еще больше усложняется тем, что заводы используют древесину разной породы. Каждый завод старается снизить количество требуемых химикатов и решить проблему непостоянства конечной белизны. Отбеливающие цеха уже используют несколько технологических решений для устранения этих проблем, причем методология числа Каппа является одной из наиболее распространенных.

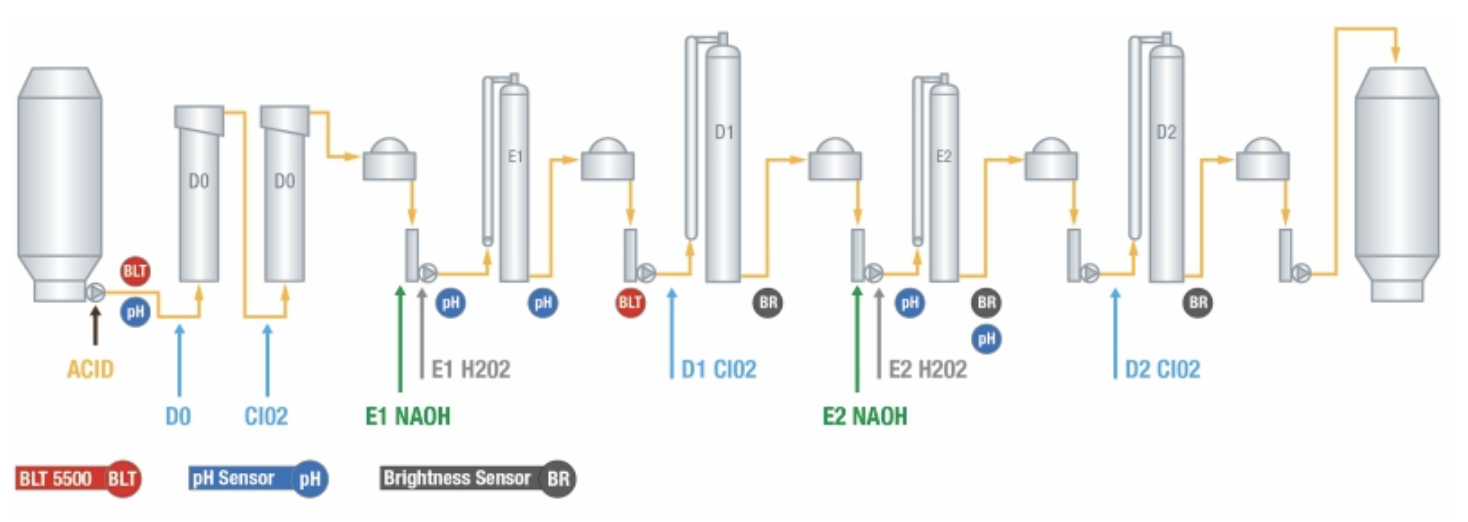

В статье мы рассмотрим решение с использованием алгоритмов прогнозирующих моделей систем управления, которое уже работает в отбеливающем цеху. Для моделирования процесса отбелки было разработано несколько симуляций процесса и созданы связи между программными датчиками для имитации производства онлайн-анализаторов и встроенных датчиков. Мы сравнили методологию числа Каппа с алгоритмами прогнозирующих моделей и изучили ключевые показатели процесса для оптимизации..."

Использованы фото и таблицы PAPER MART.