41

18 июля 2025

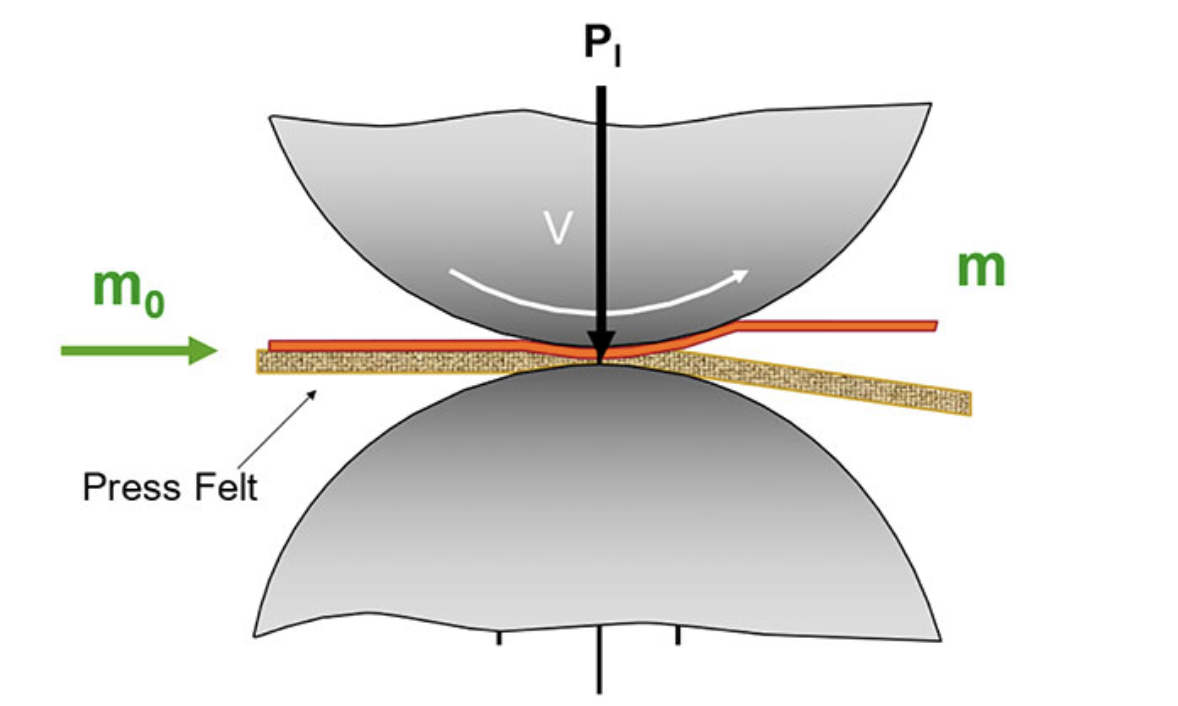

Рисунок 1: Начальная влажность полотна m0 (вес воды, разделенный на вес волокна) снижается до m путем прессования. Нагрузка зажима, деленная на скорость работы машины (V), дает импульс пресса I.

Изображения: Дж. Дэвид Макдональд

Процесс сушки является наиболее энергоемкой операцией при производстве целлюлозы и бумаги. По оценкам Альянса инноваций в сфере целлюлозно-бумажной промышленности (АИЦБП) только в США бумажная промышленность потребляет 400 млн ГДж/год энергии для сушки бумаги, что составляет 1,5 млрд долл. США. Учитывая данные затраты и воздействие на окружающую природную среду, сокращение времени сушки за счет увеличения прессования является важнейшей задачей отрасли. По этой причине АИЦБП поставила перед собой амбициозную цель – достичь 65 % твердых частиц, попадающих в сушильную секцию. Учитывая, что текущий уровень сухости после прессовой секции колеблется от 45 до 55 %, а в мире насчитывается более 10 000 бумажных фабрик, даже небольшое улучшение окажет существенное влияние на мировые выбросы углекислого газа.

Моделирование процесса прессования

Чтобы улучшить прессование необходимо понять специфику работы данного процесса.

Прессование является нелинейным процессом, имеющим множество взаимосвязанных переменных, что затрудняет его изучение. Более того, данный процесс происходит за считанные миллисекунды на расстоянии в несколько сантиметров, что делает его пресловутым "черным ящиком". Чтобы разобраться в этом процессе необходимо построить математическую модель.

Моделирование данного процесса имеет долгую историю. При нажатии на влажные полотна возникает давление, в результате чего вода вытекает из полотна в сукно(а) и полости в опорном валке(ах) (рис. 1). Поскольку полотно в основном состоит из воды, первоначально при моделировании процесса предполагалось, что сначала давление оказывается на воду, содержащуюся между волокнами, а по мере удаления жидкости давление смещается от воды к волокнам, которые обеспечивают структурную поддержку.

Однако этот подход имел серьезные недостатки. В частности, он не учитывал широко распространённое наблюдение о том, что импульс прессования (давление умноженное на время или эквивалент, нагрузка на линию деленная на скорость) отвечает за удаление большей части воды в широком диапазоне. Проблема возникла в связи тем, что волокна не являются сплошными, непроницаемыми цилиндрами. Скорее, они представляют собой пористые гибкие структуры, содержащие значительное количество воды. Приложенное давление действует не только на воду между волокнами, но и на воду внутри волокон, оказывая давление на их гибкие стенки. Когда при прессовании удаляется жидкость, сначала вытекает вода, имеющая низкое сопротивление, затем вода, встречающая более высокое сопротивление в меньших каналах между волокнами, а затем из всех более маленьких пор внутри волокон. Иными словами, основная проблема заключается в уменьшении проницаемости. Это было успешно смоделировано с помощью Модели уменьшающейся проницаемости (МУП).

Кроме того, помимо проницаемости, на прессование влияют еще два важных фактора. Во-первых, существует ограничение по количеству воды, которое можно удалить в ходе данного процесса. Полотно достигает равновесной влажности при приложении давления в течение очень длительного времени. Во-вторых, когда давление сбрасывается, некоторое количество воды, вытесненной из полотна, может перетечь обратно в полотно или просто остаться в нем, когда оно отделяется от сукна. Эти явления называются повторным увлажнением.

Таким образом, в результате вышеуказанных факторов определяют количество воды, остающейся в полотне после прессования. Количество влаги может быть выражено как коэффициент влажности: вес воды разделенный на вес волокна. Данное значение является обратно пропорциональным содержанию твердых веществ, которое обычно используется в промышленности. Коэффициент влажности, полученный в результате прессования, представляется характерной кривой прессования для типичной бумагоделательной машины.

В режиме с контролем управления потока в удалении воды преобладает поток между волокнами и из них. В режиме регулирования давления преобладает поверхностное натяжение воды в порах клеточных стенок волокон, а также при повторном его смачивании. Эти режимы соответствуют членам уравнения модели снижения проницаемости (см. рис. 2).

Как показано на рис. 2, существуют два основных режима прессования. Первый режим — «управляемый поток», в котором преобладает первый член уравнения, описывающий поток воды между волокнами и внутри них. Определяющими параметрами являются импульс пресса (I), плотность бумаги (W), вязкость воды (γ) и два коэффициента, зависящих от массы (A, n), а также коэффициент влажности на входе (m0). Второй режим — «контролируемый давлением» (или режим повторного увлажнения), в котором преобладает равновесная влажность (me) и повторное увлажнение (R). Эти два режима обычно строятся в зависимости от обратного значения базового веса, который при низком базовом весе дает прямую линию с наклоном (R) и точкой пересечения (me).

Рисунок 2: Коэффициент влажности после прессовой секции типичной бумагоделательной машины отображается в зависимости от обратного веса бумаги. В режиме с контролем потока в удалении воды преобладает поток между волокнами и из них.

Оптимизация прессовой части бумагоделательной машины

Первым этапом в оптимизации прессовой части БДМ или оценке нового оборудования является определение режима работы, определяющий изменения, которые могут увеличить объем удаленной воды. В режиме с контролем расхода коэффициент влажности снижается за счет увеличения импульса пресса (I), снижения удельного веса бумаги за счет соблюдения требований качества или повышения температуры полотна (что снижает вязкость воды γ). В режиме с контролем давления коэффициент влажности снижается за счет увеличения пикового давления в зоне контакта для снижения равновесной влажности или отбора сукна для уменьшения повторного смачивания.

Равновесная влажность

Существует ограничение на количество воды, которое можно удалить из полотна механическими средствами. При заданном давлении полотно достигнет равновесной влажности, за пределами которой невозможно удалить дополнительную воду. Это особенно важно для легких сортов бумаги (< 100 г/м2), из которых при прессовании удаляется большая часть воды, что составляет режим регулирования текучести. Удаление дополнительной воды требует увеличения пикового давления. При самых высоких пиковых давлениях в промышленных прессах равновесная влажность приближается к 60 %. Хотя более высокие пиковые давления позволяют достичь содержания твердых частиц более 60 %, стоимость более прочных покрытий валков и сукна является препятствием. Могут также возникнуть проблемы с качеством бумаги. Если клеточную стенку волокон нельзя модифицировать с помощью ферментов или генетики, чтобы обеспечить более легкое удаление воды, повышение содержания твердых веществ после прессования является невозможным.

Перезагрузка

После середины зоны захвата между валами часть вытесненной воды может вернуться в полотно. Это действие, называемое «повторным смачиванием», происходит двумя способами: либо вода стекает из сукна обратно в бумагу (поточное повторное смачивание), либо вода остается на поверхности бумаги при разделении сукна и бумаги (разделительное повторное смачивание). Срок текучести зависит от времени контакта полотна с сукном в расширяющемся зазоре и после зазора. Эту форму повторного смачивания устраняют путем минимизации времени контакта после зоны захвата между валами.

Разделение при повторном смачивании — это часть воды на границе раздела сукно/бумага, которая остается на бумаге после разделения. Это сильно связано со структурой поверхности сукна. Вода на границе разделов разделяется пропорционально силам поверхностного натяжения, которыми оказывает воздействие каждый материал. Это повторное смачивание можно уменьшить, используя сукно с более тонкими волокнами (при этом возникает риск закупорки), увеличивая поверхностную энергию волокон сукна, прессуя для снижения содержания влаги, сводя к минимуму контакт между сукном и полотном после защемления.

Рисунок 3: Поперечное сечение сукна с сеткой

Сукно

На протяжении многих лет было распространено мнение, что если распределить давление на полотно равномерно, удаление воды из бумаги произойдет лучше. Но так ли это на самом деле? Это убеждение основано на наблюдениях, при которых для легкой бумаги сукно с более однородной структурой и более тонкими волокнами сукна (рис. 3) дает более высокое содержание сухих веществ после прессования. Этот результат объясняется более равномерным давлением. Однако здесь действуют два механизма: удаление воды в пресс-зажиме и повторное смачивание при сбросе давления в расширяющемся зазоре. Какой из них доминирует? Недавние исследования показали, что более высокое содержание твердых частиц в более тонком сукне обусловлено меньшим количеством повторного смачивания.

Структура сукна также важна для товарной целлюлозы, плотность которой колеблется от 600 до 1100 г/м2. Всем известно, что целлюлоза, спрессованная грубым сукном с неравномерным давлением, требует меньше энергии для сушки в воздушных флотационных сушилках. Принято считать, что большая площадь открытой поверхности листа тисненой целлюлозы обеспечивает лучшую теплопередачу и испарение в сушилке. Однако, что несколько удивительно, было показано, что неравномерное давление, а не большая открытая поверхность, является причиной более высокого содержания твердых веществ. Сильно сжатые зоны создают низкую местную проницаемость, что обеспечивает высокое сопротивление потоку воды. В тоже время вода может легко перетекать в плоскости полотна к прилегающими слегка прижатыми участками, которые имеют низкое сопротивление выходу из полотна. Данные, полученные с использованием пилотного пресса с измерительным прибором, позволяют предположить, что аналогичное явление может осуществиться при использовании более тонкого сукна для легких сортов бумаги. Более тонкое сукно удаляет меньше воды в середине контакта, но обеспечивает меньшее повторное смачивание, чем грубое сукно. Поскольку повторное увлажнение преобладает, конечным результатом является лист с наименьшим количеством влаги.

Выводы

Немаловажным фактором является сушка целлюлозной массы путем прессования в прессовой части БДМ. Сушильное полотно, поступающее в сушилки, сокращает эксплуатационные расходы за счет снижения энергопотребления. В свою очередь, снижение энергопотребления будет способствовать минимизации негативного воздействия на окружающую природную среду и уменьшение воздействия отрасли на изменение климата. С помощью моделирования можно выявить и оптимизировать ключевые факторы, влияющие на обезвоживание секции пресса.

Источник:

Pulp & Paper Canada