Материал подготовлен Кириллом Кондратьевым, инженером-технологом компании "Эволюция комфорта".

Вы можете написать Кириллу, какие темы в области тиссью вам интересны, и мы о них напишем. Связаться с Кириллом можно по email 84991599935k@gmail.com и телеграмму.

Также мы ищем редакторов направлений Целлюлоза, Лайнеры, Другие картоны (специальные виды картонов).Если бы вы хотели писать и редактировать статьи на технические темы, свяжитесь с Ириной Летягиной.

Вибрация лезвия хорошо известна как основная причина появления «следов от вибрации» (chatter marks), которые в тяжелых случаях могут привести к повреждению поверхности янки и потребовать дорогой повторной шлифовки для устранения дефектов. Компании, осознавшие эту проблему, устанавливают датчики на шабере для измерения вибрации во время работы. Измерения вибрации лезвия имеют некоторые сходства с традиционными методами мониторинга состояния, но также существуют различия, особенно в плане определения соответствующих корректирующих действий для решения проблемы. В этой статье рассматриваются физические основы вибрации крепирующего лезвия, базовые измерения, используемые для ее описания, а также методы анализа, которые могут быть использованы для интерпретации этих измерений и управления вибрацией с использованием краткосрочных и долгосрочных стратегий.

Вибрация крепирующего лезвия — физика происходящего

Вибрация обусловлена эффектом прилипания-скольжения между лезвием и поверхностью янки, а также механизмом деламинации и прогиба, который образует складки на листе. Когда кончик лезвия скользит по поверхности янки, он на некоторое время прилипает к нему, слегка прогибаясь, что увеличивает напряжение в лезвии. По мере того как поверхность янкипродолжает двигаться, напряжение увеличивается, пока оно не превышает статическое усилие, которое удерживает лезвие на поверхности янки. Если слой покрытия разрушен в каком-то месте, лезвие скользит по поверхности янки и отрывает часть ослабленного покрытия, срезая его. Это снимает напряжение в лезвии. Когда лезвие достигает конца ослабленного участка покрытия, оно снова прилипает, и цикл повторяется. Частота цикла определяется механическими свойствами покрытия янки, жесткостью лезвия и давлением, приложенным к кончику лезвия (линейная нагрузка).

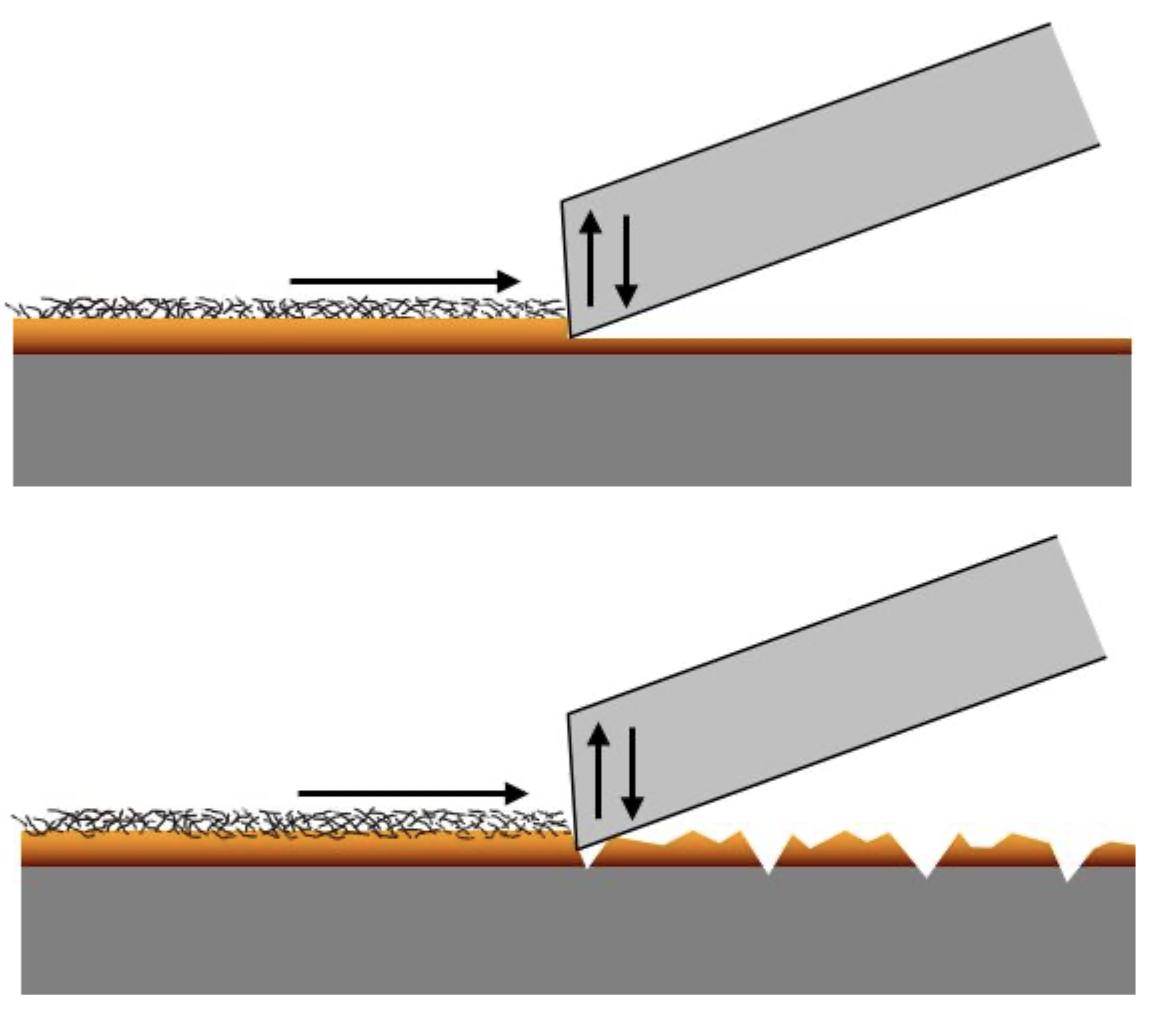

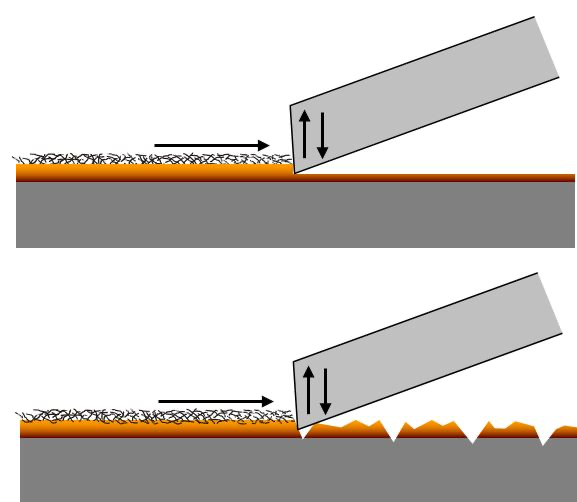

Вибрации на кончике лезвия заставляют его подпрыгивать на покрытии янки, создавая неровную поверхность, как показано на рисунке 1. Когда вибрация сильная, подпрыгивающее лезвие прорезает покрытие янки и контактирует с металлической поверхностью цилиндра. Это может привести к повреждению янки, оставляя следы от вибрации на поверхности (рисунок 2), которые часто требуют дорогостоящей шлифовки для устранения. Даже в менее серьезных случаях неровный слой покрытия затрудняет контроль за сцеплением между листом и янки, что может привести к возникновению дыр или разрывов бумажного полотна.

Вибрация крепирующего лезвия может развиваться крайне быстро при определенных условиях, часто янки повреждается через несколько дней после первого появления признаков увеличивающейся вибрации. Поэтому важно мониторить вибрацию в реальном времени и оперативно предпринимать меры для ее корректировки. Следует отметить, что некоторое количество вибрации всегда присутствует, поэтому цель мониторинга вибрации — контролировать и минимизировать вибрацию, а не полностью ее устранить.

Рисунок 1. Лезвие, прорезающие покрытие янки-цилиндра. Сверху - без вибрации, снизу - сильная вибрация.

Рисунок 2. Поверхность янки с следами от вибрации (chatter marks).

Любые изменения в процессе, влияющие на механические свойства покрытия янки-цилиндра, могут увеличить риск вибрации и возникновения следов от вибрации. Поскольку крепирование происходит в конце процесса производства бумаги, существует множество факторов, воздействующих на покрытие янки и, следовательно, на силы, действующие на лезвие [4, 5]. Некоторые из наиболее распространенных проблем, приводящих к высокому риску вибрации:

- Настройки покрытия янки-цилиндра.

Покрытие янки создает защитный слой между лезвием и янки-цилиндром. Чем больше покрытия, тем больше защита.

- Качество сырья

Целлюлозная и макулатурная массы обычно содержат мелкие частицы, которые загрязняют покрытие янки-цилиндра, делая его жестким и шероховатым.

- Контроль химикатов в мокрой части БДМ

Изменения в химическом составе в мокрой части БДМ переходят в бумажное полотно и влияют на покрытие янки. Особенно важными являются pH суспензии и скорость добавления смол для прочности в мокром состоянии.

- Состояние и настройки шабера

Как и в случае с любым оборудованием, крепирующий шабер требует тщательной настройки и регулярного обслуживания. Следуйте рекомендациям производителя, чтобы обеспечить хорошее состояние шабера.

Все эти факторы влияют на долгосрочный, базовый риск вибрации, но, к счастью, в краткосрочной перспективе они остаются достаточно стабильными.

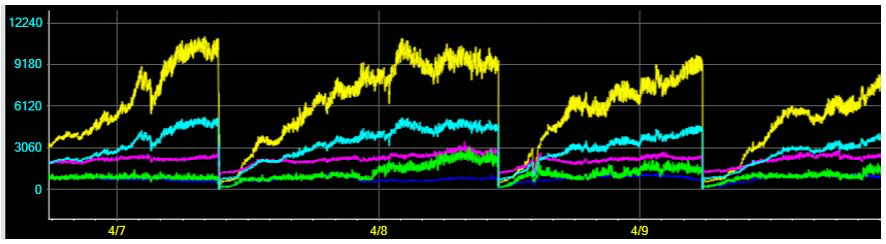

В отличие от этого, одним из основных факторов, влияющих на вибрацию в краткосрочной перспективе на БДМ, является цикл замены крепирующих лезвий. Вибрация обычно начинается с низкого уровня с новым лезвием и увеличивается в процессе его эксплуатации, как показано на рисунке 3 ниже. Это происходит потому, что новое, острое лезвие чисто врезается в покрытие янки-цилиндра и может удалить многие неровности и дефекты, оставшиеся от предыдущего вибрирующего лезвия. По мере износа лезвия его способность врезаться в покрытие уменьшается, неровности начинают вновь появляться, что приводит к увеличению вибрации. Проблемы становятся более очевидными, когда лезвие изношено.

Рисунок 3. Тренд вибрации RMS, показывающий типичное увеличение вибрации на протяжении жизни каждого лезвия (BTG VigilancePRO™).

Измерение вибрации

Вибрация лезвия обычно измеряется с использованием интегрированных электронных пьезоэлектрических (IEPE) акселерометров, установленных на держателе лезвия, и устройства обработки сигнала, которое преобразует исходный сигнал в цифровой выход, отображаемый на компьютере. Основные параметры, которые регистрируются, это амплитуда и частота.

Полные системы, предназначенные специально для измерения вибрации шаберного лезвия доступны у нескольких поставщиков. Все эти системы используют схожее оборудование, поэтому ключевые различия заключаются в том, как данные выводятся и отображаются в программном интерфейсе, а также в емкости хранения данных. Большинство систем вибрации имеют возможность сохранять исторические данные на протяжении нескольких недель или месяцев, позволяя пользователю анализировать прошлые события. Это особенно полезно для понимания повторяющихся проблем и проведения анализа первопричин. Поскольку хранение данных является относительно недорогим компонентом системы вибрации, фактически нет ограничений по длине истории, которую можно сохранить. Пользователи должны искать систему, которая непрерывно сохраняет как средние данные по диапазону, так и спектральные данные (объясняется подробнее ниже).

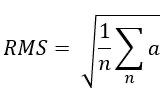

Амплитуда — это величина вибрации, и она может быть измерена в терминах перемещения, скорости или ускорения. Ускорение — это предпочтительная мера для шаберных лезвий, так как она дает более точное представление о силе, связанной с высокочастотными сигналами. Ускорение измеряется в единицах м/с² (метры в секунду в квадрате) или g (гравитации — 1,0 g = 9,81 м/с²). Поскольку исходные сигналы вибрации часто сложны, амплитуда представляется как пик амплитуды и среднеквадратичное (RMS) значение. Это иллюстрируется на примере на рисунке 4. Пик амплитуды — это максимальное ускорение, которое происходит за определенный промежуток времени, и это очень важно для обеспечения точных измерений, поскольку пики ускорения, превышающие диапазон работы акселерометров, могут привести к ложным показаниям или даже повреждению акселерометров. RMS — это средний уровень вибрации, он важен для понимания кумулятивного эффекта продолжающейся вибрации и, следовательно, риска повреждения янки и другого оборудования. RMS рассчитывается путем возведения сигнала в квадрат для получения всех положительных значений, вычисления арифметического среднего из этих квадратов, а затем извлечения квадратного корня из полученного результата, как показано ниже:

где a — ускорение, для набора из n точек данных.

Рисунок 4. Пиковое значение и RMS типичного вибрационного сигнала.

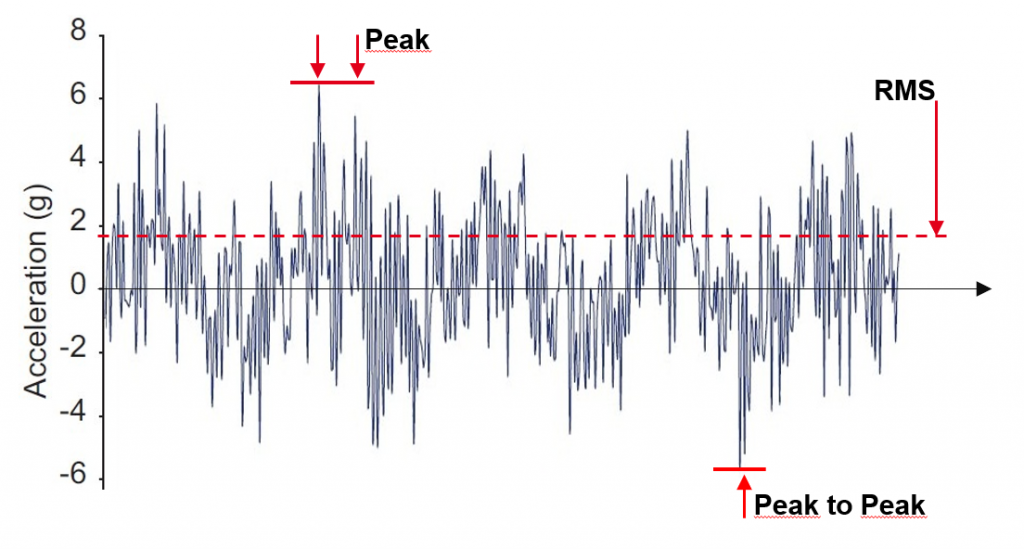

Частота измеряется в герцах (Гц), где 1 Гц = 1 цикл в секунду. Реальные вибрационные сигналы представляют собой сложную смесь различных частот, возникающих из-за гармоник от лезвия и влияния дополнительных источников вибрации вокруг машины. Гармоники на лезвии появляются из-за различных способов его изгиба, как показано на рисунке 5.

Рисунок 5. Гармоники лезвия.

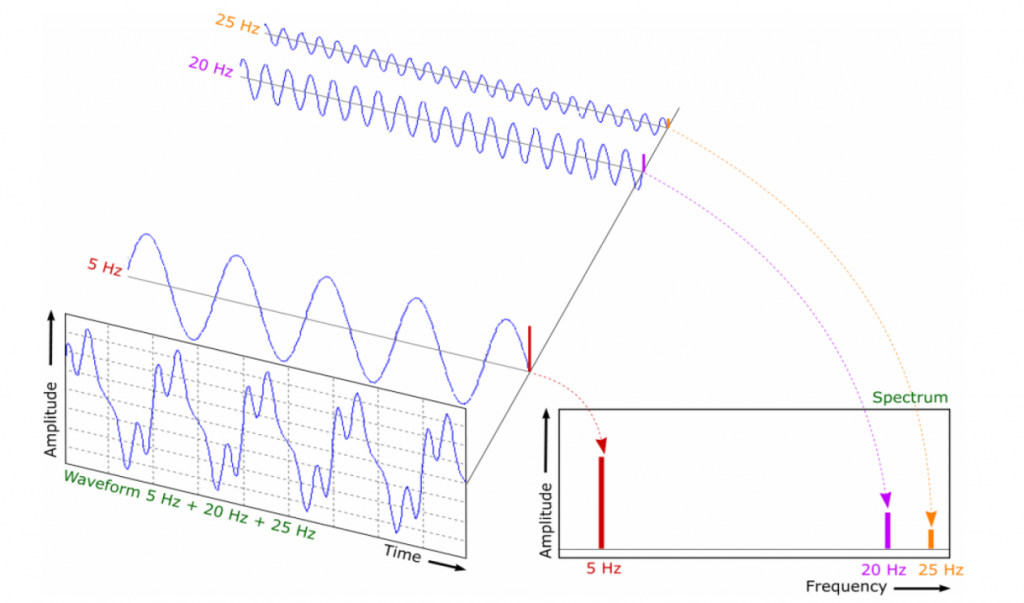

Для анализа смеси частот данные обычно визуализируются с помощью Быстрого преобразования Фурье (FFT). Это математический алгоритм, который разбивает исходный сигнал на спектр составляющих частот, отображаемых в зависимости от их амплитуды, как показано на рисунке 6. Это позволяет выявлять резонансы или основные частоты, связанные с различными процессами машины, например, моторы и коробки передач создают низкие частоты (<1000 Гц), тогда как трение от крепирующего лезвия вызывает высокие частоты (до 20 000 Гц) [6].

Рисунок 6. Быстрое преобразование Фурье (FFT).

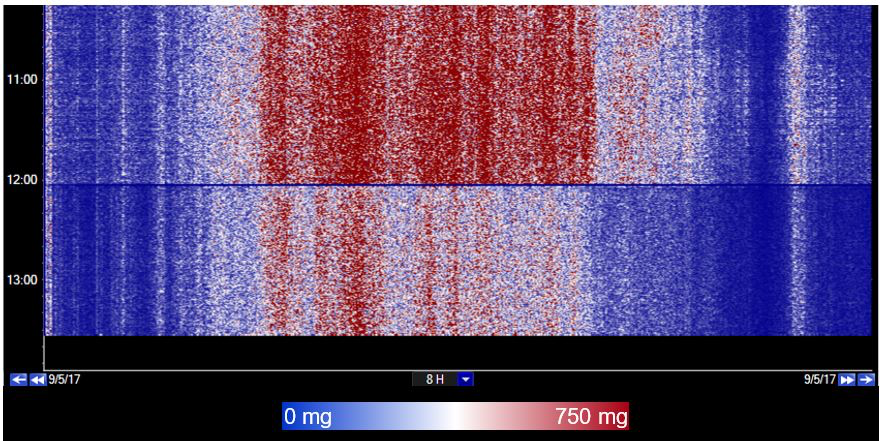

Чтобы отображать FFT за период времени (исторические данные), можно использовать двумерный массив данных, как показано на рисунке 7. В этом массиве цвет отображает амплитуду, частота расположена по горизонтальной оси, а время – по вертикальной, где поздние значения находятся внизу. Пример показывает, как замена лезвия приводит к снижению амплитуды по всему спектру частот.

Рисунок 7. Исторический массив FFT (BTG VigilancePRO™).

Анализ и программное обеспечение для управления вибрацией

Ключ к успешному управлению вибрацией заключается в способности связать её с событиями и условиями на машине, чтобы проблемы могли быть отслежены до первопричин, а корректирующие действия могли быть оценены. Для повседневного управления вибрацией основными регулирующими параметрами являются замены лезвий, химические вещества покрытия янки и скорость машины. Более глубокие первопричины включают широкий спектр факторов, таких как сырье, механические проблемы БДМ и условия процесса, например, pH в мокрой части БДМ. Хорошая система мониторинга вибрации должна помогать в управлении как сроком службы лезвий и покрытия янки-цилиндра, так и в долгосрочной работе с факторами, такими как сезонные изменения в качестве сырья.

Типичные стратегии управления вибрацией включают замену лезвия или увеличение норм покрытия янки при повышении вибрации. В своей простой реализации это достигается путем установки максимального порога вибрации и принятия корректирующих мер при приближении уровней вибрации к этому порогу. Проблемы, таким образом, обычно обнаруживаются ближе к концу срока службы лезвия, когда вибрация естественным образом приближается к порогу. Однако эффективность этой стратегии можно повысить, если отслеживать более широкий спектр ненормальных характеристик вибрации, а не только высокую вибрацию.

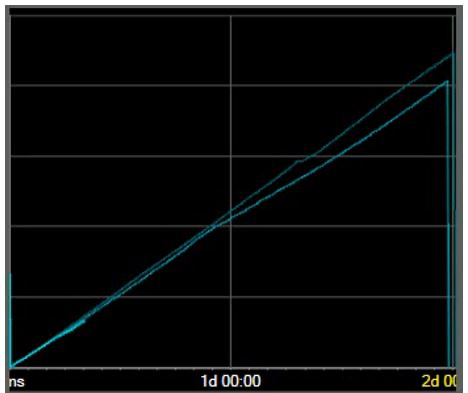

BTG показала, что при сравнении полного графика развития вибрации можно выявить аномалии на любом этапе срока службы лезвия. Это позволяет обнаруживать проблемы раньше, чем при использовании фиксированного порога, давая операторам больше времени для реакции и потенциально снижая средний уровень вибрации. Такой подход особенно улучшает эффективность корректирующих действий «на ходу», таких как регулировка покрытия, которая оказывает более медленное влияние на вибрацию, но может быть выполнена без разрыва бумажного полотна (в отличие от замены лезвия). Этот тип анализа может быть автоматизирован в программном обеспечении при условии цифровой регистрации замен лезвий в системе данных. Например, программное обеспечение BTG VigilancePRO™ интегрирует уровни вибрации лезвий во времени и использует данные о замене лезвий для автоматического наложения трендов используемого лезвия на предыдущие два для сравнения (рисунок 8). Яркая линия внизу слева обозначает текущее лезвие с ~8 часами срока службы, а тусклые линии позади показывают два предыдущих лезвия. Небольшая разница между ними четко видна, и любое резкое изменение с текущим лезвием будет немедленно выявлено.

Рисунок 8. Тренды работы используемого лезвия в сравнении с предыдущими двумя.

Описанная выше стратегия весьма эффективна для контроля вибрации в краткосрочной перспективе, однако в долгосрочной перспективе потребление лезвий и/или химических веществ имеет тенденцию к увеличению, что приводит к росту затрат. При наличии эффективной ежедневной стратегии управления развивающиеся проблемы не приведут к увеличению среднего уровня вибрации, но вызовут увеличение расходов на лезвия и химикаты, так как операторы будут прилагать больше усилий для поддержания вибрации под контролем.

Для управления вибрацией экономически эффективным способом необходимо отслеживать потребление лезвий и химикатов с течением времени, а также уровни вибрации. Это позволяет оценить более широкий масштаб проблемы и принимать решения о необходимости более серьезных действий, таких как обслуживание держателей лезвий вне машины или модернизация систем мокрого части БДМ для устранения первопричин вибрации. Потребление химикатов, как правило, отображается в системе управления производственным процессом (DCS), поэтому данные легко доступны, но важно соотнести эту информацию с уровнями вибрации, что часто упускается из виду. Отслеживание срока службы лезвий сложнее, так как традиционно это зависело от ручного внесения оператором записей о замене лезвий в сменных журналах. Однако в настоящее время доступны цифровые решения, которые упрощают сбор этой информации.

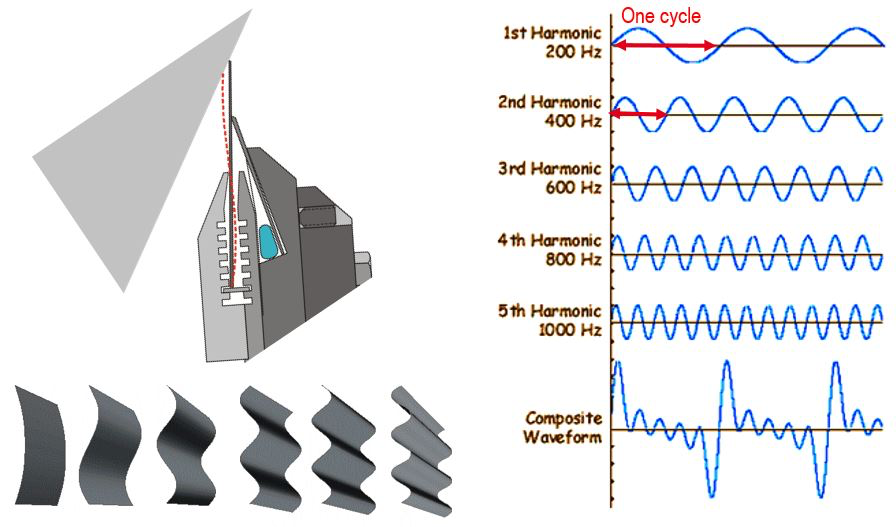

Идеально, чтобы все три источника информации — замены лезвий, использование химикатов и уровни вибрации — фиксировались электронно и интегрировались в единую систему для анализа и отображения (см. рисунок 9).

Рисунок 9. Интегрированный обзор данных о замене лезвия, химических параметрах и вибрации (BTG VigilancePRO™).

В заключение стоит сказать, чтобы упростить анализ первопричин проблем вибрации лезвий, система мониторинга вибрации (VMS) должна предоставлять анализ потребления лезвий и химических веществ наряду с данными о вибрации, а также обеспечивать простое сравнение кривых развития вибрации для разных лезвий. Это позволяет получить обзор вибрации, который легко использовать и понимать, как операторам машин, так и руководителям фабрики, освобождая технических специалистов для решения других приоритетных задач.

Заключение

Мониторинг вибрации на лезвии для крепирования стал широко распространенной практикой в промышленности для управления риском возникновения повреждений янки-цилиндра и максимизации времени между шлифовками янки. Готовые системы мониторинга вибрации легко доступны, а компоненты оборудования сильно стандартизированы, но ключевые различия остаются в программном интерфейсе и уровне автоматизированного анализа, который система предоставляет.

Проактивное управление вибрацией требует отслеживания других данных, таких как срок службы лезвий и потребление химических веществ для покрытия янки, помимо измерений вибрации. Все эти данные должны быть интегрированы в систему мониторинга вибрации, чтобы предоставить единую точку обзора риска возникновения повреждений. Современные методы анализа, которые проводят оценку кривой вибрации на протяжении всего срока службы лезвия и различают сорта бумаги на машине, позволяют обнаружить проблемы на более ранней стадии и обеспечивают более высокий уровень защиты по сравнению с традиционными методами, которые просто стремились ограничить вибрацию фиксированным порогом. С помощью современных автоматизированных систем VMS операторы машин и руководство фабрики теперь имеют новые инструменты, которые дают им более глубокое понимание и возможность корректировать проблемы с вибрацией без необходимости полагаться на технических экспертов фабрики.

Список использованной литературы

1. M. K. Ramasubramanian, Z. Sun and G. Chen, “A Mechanics of Materials Model for the Creping Process,” J. Manuf. Sci. Eng., vol. 133, no. 5, 2011.

2. S. Archer, V. Grigoriev, G. Furman, L. Bonday and W. Su, “Chatter and Soft Tissue Production: Process Driven Mechanisms,” in Tissue World Americas Conference, Miami, Florida, 2008.

3. M. Paczkowski, “Material interactions and the effect of doctor blades on Yankee surface,” in Tissue World 2009 Conference, Nice, 2009.

4. P. Hämäläinen, N. Hallbäck and C. Barbier, “Development and evaluation of a high-speed creping,” Nordic Pulp & Paper Research Journal, vol. 31, no. 3, 2016.

5. Padley and J. Devillers, “Fines management for tissue machines,” Paper Technology, 2014.

6. X. Escaler, O. de la Torre and E. Egusquiza, “Analysis of chatter marks damage on the Yankee dryer surface of a tissue machine,” Engineering Failure Analysis 23, pp. 44-54, 2012.

Для иллюстрации материала использованы фото Tissue Story.