Внедрение эффективных производственных процессов и экологически чистых методов производства способствует развитию целлюлозно-бумажной промышленности. Предприятия используют вторичные волокна, добавляют наполнители, которые являются более дешевой заменой волокна, используют различные химикаты, чтобы поддерживать необходимый уровень качества продукции и рентабельности производства.

Из-за использования наполнителей и химикатов одежда машин загрязняется, это приводит к ухудшению работоспособности БДМ. Если ее не решать проблему загрязнений одежды, качество производимой бумаги снижается, увеличивается потребность в энергии, это также может причинять вред окружающей среде. Загрязненная сетка сушильной части действует как изолятор и ограничивает передачу тепла бумажному полотну, из-за этого увеличивается расход пара и снижается производительность БДМ. Решение проблемы - поддержание уровня проницаемости новой одежды на протяжении всего срока ее службы.

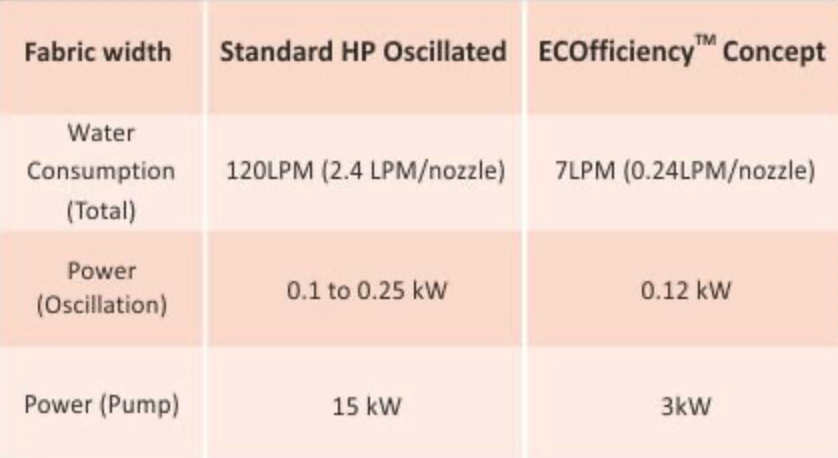

Концепция ECOfficiency™ была разработана для поддержания чистоты сушильных сеток с использованием небольшого количества воды и воздуха. Стандартные спрыски высокого давления на формующей сетке и прессовых сукнах потребляют очень много воды. Используя концепцию ECOfficiency™, можно снизить потребление воды в этой области до 1/10 и оставить 90 процентов воды для других задач.

Изменение сырья, появление добавок и наполнителей

Основной проблемой, вызывающей загрязнение сушильных сеток, является состав сырья для производства бумаги. Он изменился в последние годы из-за стоимости сырья и его доступности. Например, увеличение использования добавок при производстве тонкой бумаги приводит к возникновению наростов на поверхности сушильных сеток. Это в свою очередь приводит к появлению следов на конечном продукте, к проблемам с профилем влажности и увеличению потребления пара. Заводы, производящие тест-лайнер, особенно подвержены влиянию загрязненных сеток на эффективность БДМ и на качество конечной продукции. Если одежда загрязнена, производительность БДМ падает из-за обрывов бумажного полотна и более высоких затрат на электроэнергию. Наиболее распространенными добавками, используемыми на бумажных фабриках, являются:

- Проклеивающие агенты (канифольный клей, клей АКД, клей ASA, химикаты для придания прочности в мокром состоянии)

- Покрытия (латекс, SBR, PVAC)

- Органические вещества (масла, смолы, воски, пластики, липкие включения)

- Волокно и наполнители (глина, диоксид титана, целлюлоза, мелкие волокна целлюлозы, тальк, каолин)

Рисунок 1. Иллюстрация различных видов загрязнений одежды

Особенности очистки одежды машин с концепцией ECOfficiency™

Система RossJET содержит несколько компонентов, которые легко обслуживать.

Очистители RossJET состоят из четырех основных частей:

1. Насосный агрегат

2. Элементы управления

3. Балка с промывочной станцией

4. Чистящая головка с концепцией ECOfficiency™

Насосный агрегат высокого давления

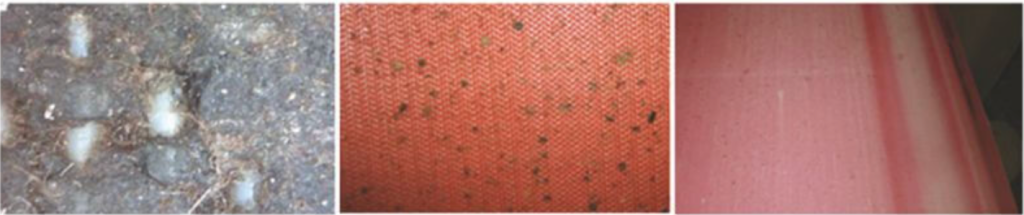

Рисунок 2. Система очистки RossJET

Насосный агрегат высокого давления содержит все необходимые компоненты для безопасной эксплуатации гидравлической системы. Насос высокого давления представляет собой плунжерный насос с тремя поршнями. Этот тип насоса обеспечивает необходимое давление и поток, используя мало энергии. Например, для чистящей головки RossJET, содержащей 4 форсунки с отверстием 0,2 мм, работающей при 220 бар, требуется мощность насоса 0,54 кВт. Один насосный агрегат может обслуживать до 5 станций очистки.

Рисунок 3. Насосный агрегат высокого давления

Элементы управления

Система управления состоит из всех частей, необходимых для легкого управления очистителем сушильной сетки. Параметризация и управление выполняются с помощью HMI (сенсорной панели). Основные функции, такие как запуск или остановка, могут быть подключены к существующей DCS с помощью соединительных контактов. Все двигатели управляются частотно-регулируемым приводом (VFD), что делает систему чрезвычайно гибкой. Для наиболее экономичной и безопасной работы и использования системы были реализованы различные функции, такие как напоминание о техническом обслуживании, счетчик операторов или управление потоком, для обнаружения засоренных форсунок или утечек.

Балка спрысковой системы

Рисунок 4. Внешний вид балки спрыскивай системы

Балка сделана так, чтобы ее можно было разместить в любом положении, сохраняя пространство для установки как можно меньше. Электрические компоненты (привод и датчики) в основном находятся снаружи сушильного колпака, а также парковочного положения чистящей головки. Таким образом, простые работы по техническому обслуживанию, такие как замена форсунок, можно выполнять во время работы бумагоделательной машины. Конструкция балки обеспечивает легкий доступ к оборудованию для технического обслуживания. Станция промывки для чистящей головки, установленная в парковочных положениях, располагается на конце балки.

Чистящая головка

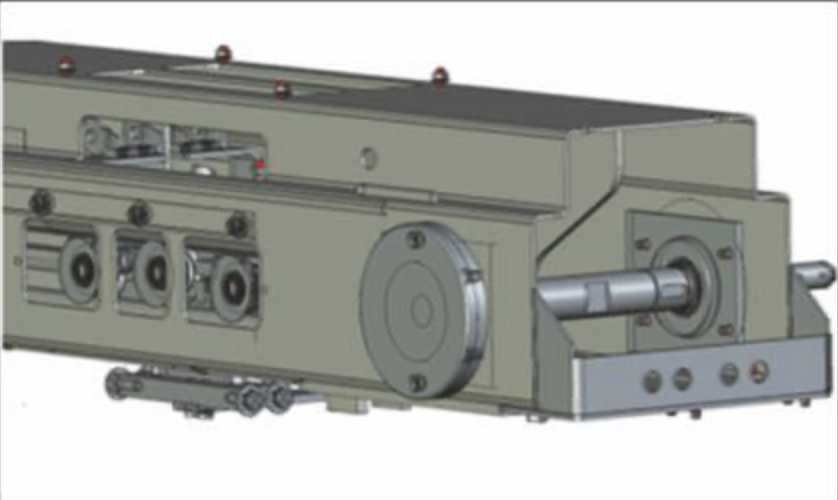

Рисунок 5. Чистящая головка

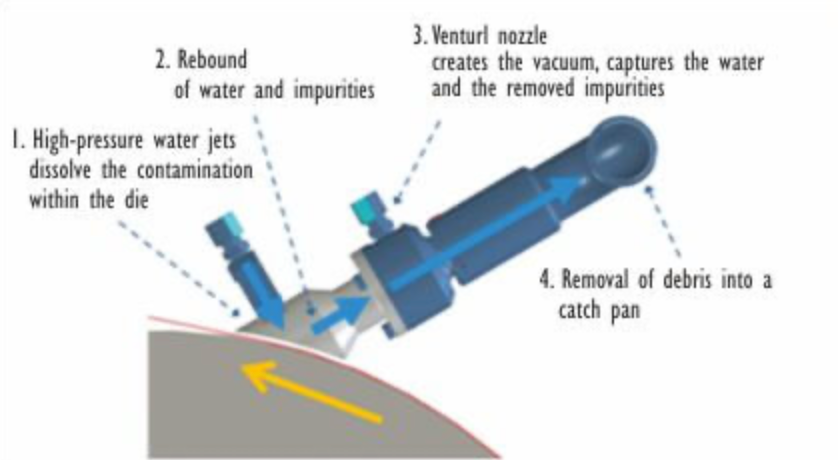

Концепция чистящей головки ECOfficiency™ улучает метод очистки сушильных сеток с помощью водных струй под высоким давлением. Струи очищают сетку со стороны бумаги непосредственно на валу. Игольчатая струя по-прежнему является наиболее эффективным способом очистки, поскольку она имеет самую высокую очищающую способность за счет использования низкого давления очистки и низкого расхода воды.

Отскок струи воды от сетки и поверхности вала переносит высвободившиеся загрязнения в чистящую головку. Вакуум, создаваемый непосредственно внутри головки, переносит загрязнения дальше к месту хранения. Для использования такой системы очистки не требуются ни вакуумные линии, ни дополнительные вакуумные насосы, ни водоотделители, используется только сжатый воздух с низким расходом.

Модернизация чистящей головки

Модернизация головок в концепции ECOfficiency проводилась с использованием более старых версий RossJET, а также с использованием чистящих головок других устройств.

Преимущества оборудования, которые возникли в результате модернизации:

- Полное удаление загрязнений с сушильной сетки

- Возможность установки головки в любом положении благодаря небольшому размеру, более высокому уровню всасывания и скорости воздуха внутри головки

- Сокращение потребления сжатого воздуха на 40 процентов по сравнению с предыдущей версией головки

- Не требуется вакуумный насос или воздуходувка

- Не требуется вакуумный коллектор внутри балки

- Низкие инвестиционные затраты

Рисунок 7. Старый дизайн

Рисунок 8. Новый дизайн

Рисунок 9. Старая модель очистки

Рисунок 10. Новая модель очистки

Сравнение потребления воды и электроэнергии в мокрой части БДМ (формующая сетка и прессовое сукно) с электромеханическим микроходовым спрыском высокого давления

Примеры использования оборудования:

- Производство флютинга — 100–130 г/м2; 500 м/мин; сырье - 100%-ная макулатура (вторичное волокно)

До установки очистителя сушильной сетки заказчику приходилось останавливать БДМ каждую смену, чтобы вручную чистить одежду БДМ: сушильная сетка была полностью покрыта загрязнениями. После установки первого поколения RossJET цикл ручной очистки сократился до одного раза в неделю. С установкой последнего поколения больше нет необходимости в ручной очистке — время производства увеличилось.

- Производство тест-лайнера — 120–230 г/м2; 1000 м/мин; сырье - 100 %-ная макулатура (вторичное волокно)

Основной проблемой был срок службы сушильных сеток из-за загрязнения. После установки оборудования по очистке срок службы получилось увеличить на 50 процентов для первой секции сушки и на 100 процентов для сетки второй секции сушки. Кроме того, заказчик сообщил о меньшем количестве обрывов бумаги и улучшенной передаче полотна бумаги.

- Производство писчей бумаги и бумаги для печати — 60–120 г/м2; 1100 м/мин; сырье - 100 %-ная целлюлоза (эвкалипт)

Загрязненные сушильные сетки привели к увеличению потребления пара на 0,1 т на тонну бумаги. Рассчитанные с учетом годового объема производства, затраты на дополнительный пар составляли около 450 000 евро в год. После установки RossJET проницаемость сушильной ткани была на высоком уровне, и, таким образом, потребление пара снизилось до уровня использования новых сушильных сеток со 100-процентной проницаемостью.

- Производство писчей бумаги и бумаги для печати — 50–75 г/м2; 800 МПМ; сырье - 100 %-ная беленая лиственная целлюлоза

На производстве было значительное перепотребление энергии: потребление пара было увеличено на 4 процента, когда сушильная сетка была загрязнена. Производство теряло на дополнительных затратах около 100 000 евро в год. После установки системы очистки RossJET расход пара пришел в норму, что позволило предприятию сэкономить средства, а также улучшилось качество продукции за счет удаления липких включений с сетки.

Заключение

Новые концепции очистки, такие как концепция ECOfficiency™, являются важным нововведением для современных производств. Предыдущие устройства для очистки удаляли загрязнения с сеток, но не могли полностью удалить загрязнения с поверхности сетки в производственном процессе. Не 100% чистые сетки, ржавые или грязные ведущие ролики и сушильные цилиндры, а также высокое потребление воздуха и воды были очень распространены. Очень важно удалять грязь с сетки, но сделать это с меньшим количеством воздуха и воды — это ключ к успеху. Концепция ECOfficiency™ сочетает в себе и то, и другое — эффективную очистку и экономичный способ ее выполнения.

Данный материал отредактирован Виталием Житнюком. Если вы нашли ошибки в переводе, неверное использование терминов или любые другие неточности, направьте, пожалуйста, свои комментарии Ирине Летягиной, чтобы мы внесли правки в материал. Мы очень благодарны за ваш экспертный вклад.

Мы ищем авторов и редакторов направлений Целлюлоза, Лайнеры, Другие картоны (специальные виды картонов).

Если бы вы хотели писать и редактировать статьи на технические темы, свяжитесь с Ириной Летягиной.