В конце 2019 г. Житомирский картонный комбинат (Украина) выпустил линейку продуктов с добавлением альтернативного сырья, так называемого non-wood fibre. Это бумага с добавкой волокон опавших листьев и упаковка для яиц из переработанной газонной травы. А в феврале 2020 г. на берлинской выставке FRUIT LOGISTICA 2020 комбинат представил линию собственного производства по изготовлению упаковки из бумажной массы методом вакуум-формования.

О перевороте на рынке упаковки, использовании альтернативного сырья, создании машины по производству литой тары, а также о дальнейших планах поговорили с первым заместителем генерального директора Житомирского картонного комбината Сергеем Рудковским.

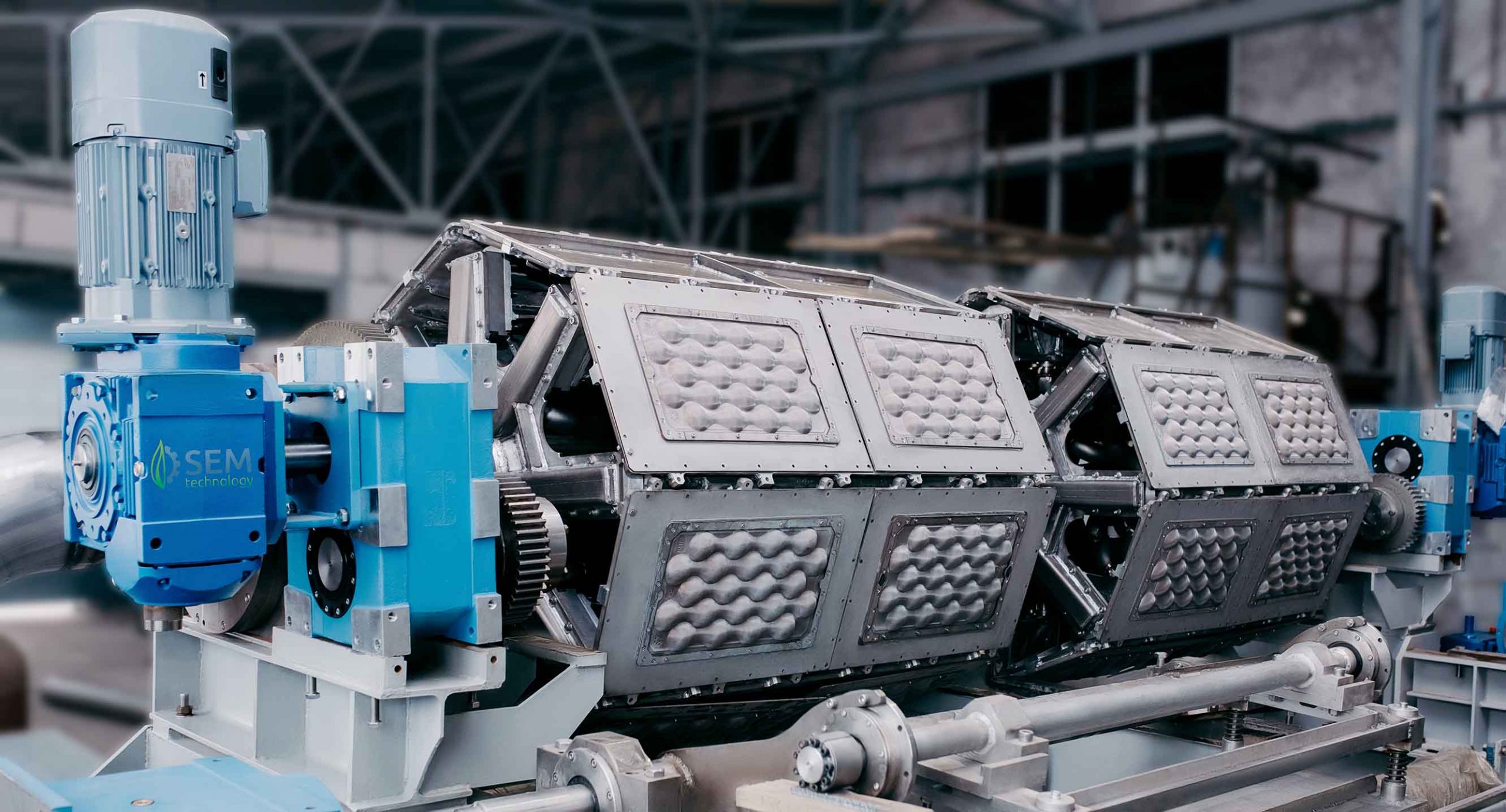

– Сергей Анатольевич, говорят, вам удалось сделать машину по производству литой тары, которая не уступает европейским и американским аналогам?

– Спасибо, мы люди скромные, пусть лучше нашу линию оценят потребители. Но перед этим мы объездили не одну страну, посетили не одно производство, поэтому могу ответственно сказать: в этой машине собран лучший опыт по созданию современных линий с полным циклом производства фруктовой упаковки.

Машину изготавливали совместно с несколькими украинскими машиностроительными предприятиями, практически 95 % комплектующих сделано в Украине. Производительность линии – до 4 млн единиц яблочной упаковки в месяц.

В начале марта мы установили и запустили первую такую машину для партнеров в Запорожье.

Уже есть интерес к оборудованию со стороны заграничных предприятий. В ближайшее время проведем переговоры об условиях поставки такой машины для клиента в Азербайджан.

– Рынок проявляет интерес к экологичной упаковке?

– Скажу больше: сегодня в мире получил развитие тренд greenwashing. Это трансформация восприятия вредных производств и товаров и попытка показать их как экологически дружественные. Это извращенная реакция на требования рынка, подмена сути перемен.

Мы же фокусируемся на 100 % eco-friendly продуктах – они полностью сделаны из возобновляемого сырья, а если мы добавляем натуральные волокна, то эти волокна не древесного происхождения. Таким образом наша упаковка – это новый уровень упаковочной философии.

На украинском рынке перемены в мировоззрении покупателей тоже происходят быстро, даже без давления со стороны регулятора. Еще не принят закон, а потребителей уже все больше привлекают продукты в биоразлагаемой упаковке.

Глядя на это, крупные сети розничной торговли начинают давить на поставщиков продуктов питания. Мы рады таким переменам в первую очередь потому, что видим в этом большие перспективы по замещению пластика.

Например, упаковку, которая сейчас лежит на моем столе, я впервые увидел в Европе два года назад. В этом году производители, работающие с украинскими торговыми сетями, уже обратились к нам с предложением о ее поставке.

– Но пять лет назад, когда вы начали экспериментировать с производством литой фруктовой тары, в Украине практически не было спроса на экологичную упаковку. Как вы на это решились?

– У Житомирского картонного комбината большие мощности по производству лотков для яиц. Рынок яичной тары, как и любой другой, имеет свои циклы. В один из периодов низкого спроса наши машины простаивали, и мы думали, как их применить.

Узнали о растущем спросе на литую подложку для овощей и фруктов за границей, и на базе машин для изготовления яичных лотков начали осваивать производство тары для яблок.

Очень долго работали над тем, чтобы упаковка выходила ровной. Первое время наши лотки напоминали «смайлы», но благо наши партнеры терпеливо относились к нашим экспериментам и допускали на тот момент некий компромисс в уровне качества.

Со временем решили эту проблему, а еще через некоторое время, в 2018 г., приобрели дополнительную машину во Франции для изготовления формованной упаковки SEM.

С тех пор существенно усовершенствовали производственный процесс, обкатали свои ноу-хау и научились сами производить формы для упаковки.

У производства литой подложки для овощей и фруктов своя проблематика. Например, если размер ячейки для яйца известен заранее, то в отношении яблок и прочего это сделать невозможно.

Сезоны не повторяются, размер яблока зависит от множества факторов, таких как влажность, количество солнечных дней и т.д., и становится известен только после урожая.

Поэтому, чтобы вовремя обеспечить заказчика упаковкой, необходимо иметь под рукой весь ассортимент форм под любой урожай и предназначение – будь то импорт, экспорт или продажа на внутреннем рынке (для каждого кейса нужен свой вид упаковки).

При этом производство форм – достаточно сложная многокомпонентная технология, требующая, в том числе, большого объема филигранного ручного труда.

В первый сезон после покупки французской машины мы еле успевали за рынком. Следующие два года постепенно учились сами делать формы, так как видели, что даже самый «хитовый» набор европейских форм не перекрывает все возможные комбинации спроса на размеры фруктов и овощей.

В итоге, сегодня умеем производить весь ассортимент форм (только для яблок их нужно более 40).

– Как решились сами сконструировать машину?

– Производительности SEM стало не хватать, и нашей первой идеей было купить вторую линию в Китае. Изъездили его вдоль и поперек, но ничего удовлетворяющего нашим запросам не нашли.

В отличие от гофропроизводства китайцы еще достаточно далеки от понимания многих процессов в вакуум-формовке. Их машины не конкуренты европейским по качеству продукции, эффективности и ряду других нюансов, начиная от условий и способов формования и заканчивая энергосбережением (рекуперацией тепла) при сушке.

Поэтому, не найдя ничего в Китае, мы решили изучить возможность строительства такой машины в нашей стране. И оказалось, что это сделать можно!

Мы нашли производителей, которые очень точно изготовили разные элементы машины по нашим требованиям. Честно говоря, я был приятно удивлен их уровню профессионализма и ответственности. В итоге, все, кроме электроники, для нашей линии произведено в Украине.

Хочу отметить, что сегодня сегмент упаковки из формованной бумажной массы сильно расширяет границы. Если раньше мы говорили только о яйце, фруктах, овощах, то сейчас она активно распространяется за пределы продуктового рынка – в нее уже начинают активно паковать мебель, гаджеты и т. д.

Мы поняли, что даже при всем желании вряд ли перекроем весь спрос, поэтому определили самостоятельное производство и продажу линий как элемент нашей долгосрочной стратегии.

– Кто ваши главные заказчики?

– К сожалению, они за рубежом, у Украины еще большой потенциал для трансформации рынка. Пока яблоко здесь продается как угодно, но только не в индивидуальной упаковке. Тем не менее, когда придет время, будем готовы удовлетворить этот спрос.

В прошлом году ЖКК впервые предложил рынку литую тару под 500 г ягоды (в этом году выпустим под 200 г).

Эта упаковка более благоприятная не только для окружающей среды, но и здоровья потребителя – она впитывает в себя влагу, сок и, в отличие от большинства видов пластика, не выделяет вредных веществ при нагреве. Этот продукт тоже оказался не востребован в Украине, но я верю, что это только вопрос времени, и традиция упаковки товаров в самую дешевую, но далеко не безопасную тару понемногу уйдет.

Поэтому пока 90 % наших фруктовых лотков отправляем на экспорт – в основном, локальным дистрибьюторам в Италии, Польше, Сербии. Некоторые виды упаковки также поставляем во Францию, Грецию, Испанию. В частности, в этом сезоне впервые отправили в Грецию литую тару для киви.

В Европе есть свои производители формованной упаковки, но с учетом быстроты перемен, которые происходят в сознании потребителя, спрос на этот вид упаковки растет быстрее, чем предложение.

– Есть еще задумки?

– Задумок столько, что хватит не на один год. Среди ключевых направлений – новые решения по комбинации волокна: длинное – короткое, натуральное – вторичное и т.д. Экспериментируем с волокном из однолетних растений, соломы, газонной травы, а также из опавшей листвы.

Поучаствовать в этом процессе пригласили юного изобретателя – победителя международных конкурсов Валентина Фречка. С его участием изготовили пробную партию бумаги с добавлением волокон из опавших листьев, но процесс еще нуждается в доработке. Не исключено, что в перспективе сможем делать упаковку полностью из альтернативных источников сырья.

Также отрабатываем технологии производства бумажных трубочек для питья, формованных крышек для картонных стаканчиков, упаковки для мебели и др. Ищем оптимальные композиции волокна для их изготовления.

Проходим классический путь инноваций, когда инициатора изменений сначала игнорируют, потом смеются над ним, а потом он побеждает…

– Спасибо за интересные новости и дальнейших успехов!

gofro.expert